1.一種汽車凸緣零件技術(shù)要求

該凸緣零件的材料是40Cr,預(yù)備熱處理為調(diào)質(zhì),硬度260~300HBW;硬化層深為1.0~2.0mm;硬度為50~55HRC;金相組織為7~8級(jí)馬氏體;高頻感應(yīng)淬火區(qū)(圖1中虛框線內(nèi))硬化層深1.0~2.0mm,為避免花鍵淬火裂紋,端面徑向硬化區(qū)域4~5mm(圖1中A端面)。

現(xiàn)行的機(jī)加工藝流程:毛坯退火→鉆孔→車小端外徑→車大端面至光潔、車內(nèi)孔→車小端面→粗、精拉花鍵→車外圓、切槽→車、絞叉部孔→倒角→鉆螺紋底孔→攻螺紋→切卡圈槽→檢驗(yàn)。

2.存在問(wèn)題及注意事項(xiàng)

(1)帶凸緣的軸或軸頸,硬化區(qū)最好從凸緣根部R圓角處開(kāi)始,以保證獲得最好的疲勞壽命。如根部不需要淬硬,硬化區(qū)距圓角處距離應(yīng)為5~8mm,以避免過(guò)渡區(qū)的拉應(yīng)力出現(xiàn)在應(yīng)力集中部位。

(2)花鍵軸施行花鍵全長(zhǎng)淬火時(shí),硬化區(qū)應(yīng)超過(guò)花鍵全長(zhǎng)的10~15mm,即硬化區(qū)超過(guò)其應(yīng)力集中部位。

(3)階梯軸的階梯小于3mm(D/2-d/2<3)時(shí),允許采用同一感應(yīng)器連續(xù)淬火,但不同直徑過(guò)渡時(shí),零件在感應(yīng)器內(nèi)的移動(dòng)速度應(yīng)有所不同。

(4)當(dāng)階梯軸的階梯大于3mm時(shí),軸上的硬化區(qū)應(yīng)分段處理。對(duì)疲勞強(qiáng)度要求較高的軸,其大小軸頸R圓角過(guò)渡處可采用滾壓或噴丸處理來(lái)改善和提高該處的疲勞強(qiáng)度。

綜上所述,圖1中不僅要求A端面淬火,同時(shí)要求A端面和臺(tái)階B處淬硬層連續(xù)成一體,對(duì)其感應(yīng)器設(shè)計(jì)及淬火工藝調(diào)整有很大的難度,故進(jìn)行了如下的工藝試驗(yàn)研究。

3.工藝

(1)感應(yīng)器及夾具設(shè)計(jì)??根據(jù)階梯軸的階梯(D-d)/2=(64-44)/2=10mm,則軸上的硬化區(qū)應(yīng)分段處理,故設(shè)計(jì)成如圖3所示的分段式感應(yīng)器,夾具設(shè)計(jì)如圖4所示。

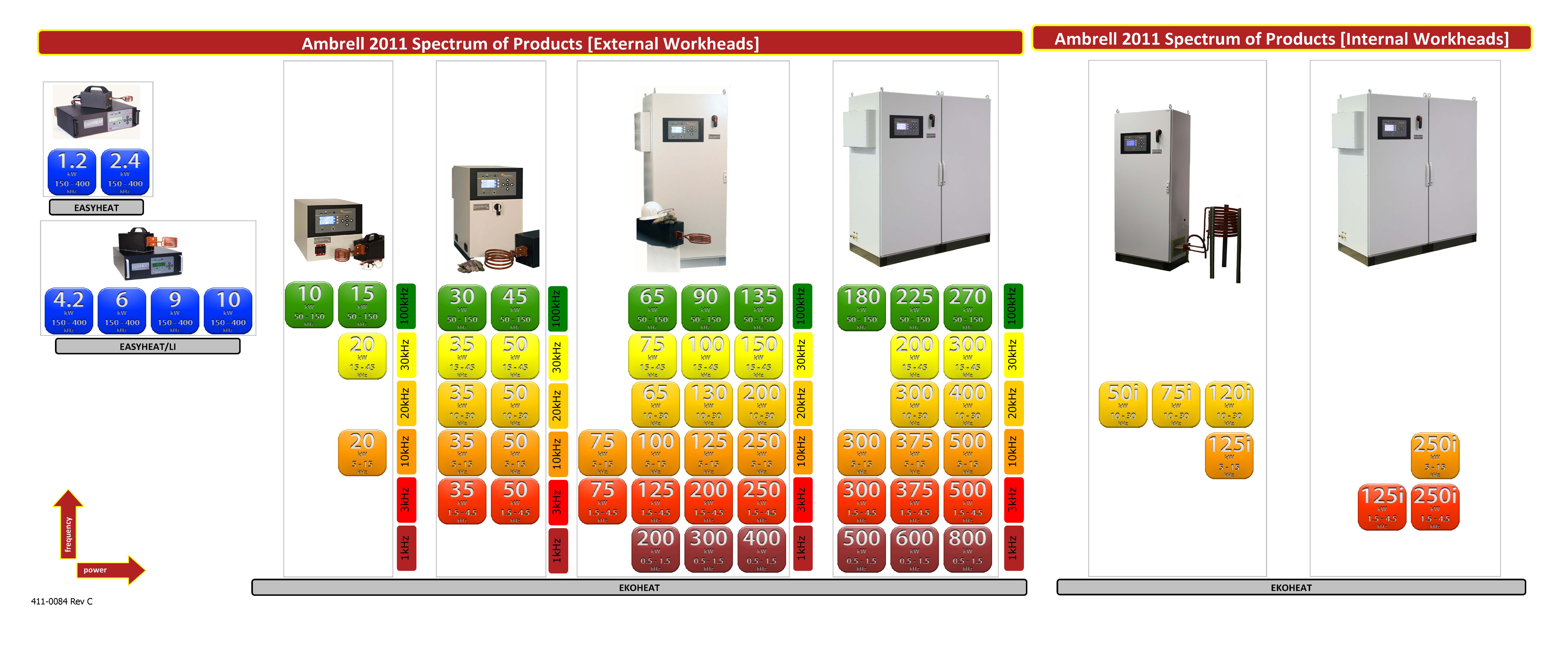

(2)熱處理工藝??根據(jù)圖樣要求,凸緣淬火后的硬化層深為1.0~2.0mm,故選用的是中頻感應(yīng)淬火機(jī)床,如圖5所示。

加熱電源參數(shù):

頻率為25kHz;電壓:360-520,3 ph Vac,功率為100kW;淬火液流量為3.8~3.9m3/h;加熱時(shí)間為3.8s;噴液時(shí)間為6s;感應(yīng)器與處理面間隙:距端面A為1mm。淬火后硬度為55~57HRC,試驗(yàn)過(guò)程及金相取樣如圖6、圖7所示。

凸緣零件淬火后經(jīng)磁粉探傷檢測(cè),未發(fā)現(xiàn)缺陷磁痕顯示。

金相檢驗(yàn)結(jié)果如圖8所示。

4.結(jié)果分析

(1)φ62mm軸頸3mm倒角處淬硬層為0.5mm(技術(shù)要求:1.0~2.0mm),不合格;從φ62mm軸頸下端15mm處淬硬層為2.4mm(技術(shù)要求:1.0~2.0mm),不合格。

由于該零件上同時(shí)有端面及凸緣兩個(gè)感應(yīng)淬火疑難結(jié)構(gòu)的存在,而上述部位的存在,在實(shí)施局部感應(yīng)淬火時(shí),易產(chǎn)生尖角效應(yīng),即在局部感應(yīng)淬火時(shí),位于尖角處的電流密集,易產(chǎn)生過(guò)熱或過(guò)燒現(xiàn)象,甚至產(chǎn)生淬火裂紋,故感應(yīng)加熱工藝存在一定難度。

(2)由于φ62mm軸頸加熱溫度高,而φ62mm軸頸3mm倒角處加熱溫度低(加熱顏色偏暗),在感應(yīng)器下端整體位置上移5mm,同時(shí)將φ62mm軸頸與感應(yīng)器內(nèi)壁處間隙加大1.5mm進(jìn)行試驗(yàn),最終使問(wèn)題得以圓滿解決(臺(tái)階處加熱時(shí)間由原來(lái)3.8s增加至4.2s)。

5.結(jié)語(yǔ)

(1)通過(guò)一發(fā)法感應(yīng)器的設(shè)計(jì),避免了凸緣處的電流密集導(dǎo)致過(guò)熱、過(guò)燒,甚至淬火裂紋的產(chǎn)生。?

(2)通過(guò)調(diào)整感應(yīng)器間隙大小及加熱冷卻時(shí)間等工藝參數(shù),使凸緣處感應(yīng)淬火的淬硬層深度得到有效的控制,且淬硬層連續(xù),分布均勻,繼而提升了淬火質(zhì)量。

(3)通過(guò)定位夾具使凸緣的加熱位置得以控制,使其在感應(yīng)淬火過(guò)程中旋轉(zhuǎn)定位加熱,進(jìn)一步確保了淬火質(zhì)量,且操作方法簡(jiǎn)單可靠,易于實(shí)施,質(zhì)量穩(wěn)定,效率高,具有很好的應(yīng)用價(jià)值。?

(4)程序編制合理,配合優(yōu)化的工藝參數(shù),滿足了凸緣所需的淬火硬度、淬硬層深度以及淬火均勻性,且淬火后變形小,達(dá)到了產(chǎn)品設(shè)計(jì)要求,提高了產(chǎn)品質(zhì)量。