聚甲基丙烯酸甲酯,簡稱PMMA,俗稱有機玻璃。PMMA溶于有機溶劑,如苯酚,苯甲醚等。亞克力(ACRYLIC),俗名特殊處理有機玻璃。亞克力的研究開發,距今已有一百多年的歷史。1872年丙烯酸的聚合性始被發現;1880年甲基丙烯酸的聚合性為人知曉;1901 年丙烯聚丙酸脂的合成法研究完成;1927年運用前述合成法嘗試工業化制造;1937年甲基酸脂工業制造開發成功,由此進入規模性制造。二戰期間因亞克力具有優異的強韌性及透光性,首先,被應用于飛機的擋風玻璃,坦克司機駕駛室的視野鏡。1948年世界第一只亞克力浴缸的誕生,接著亞克力的應用進入了新的里程碑。

原料的特性:

- 無色透明,透光率達90%—92%,韌性強,比硅玻璃大10倍以上。

- 光學性、絕緣性、加工性及耐候性佳。

- 溶解于四氯化碳、苯、甲苯二氯乙烷、三氯甲烷和丙酮等有機溶劑。

- 具有較高透明度和光亮度,耐熱性好,并有堅韌,質硬,剛性特點,熱變形溫度80℃,彎曲強度110Mpa。

- 密度1.14—1.20g/cc,變形溫度76–116℃,成型收縮率0.2—0.8%。

- 線膨脹系數0.00005—0.00009/℃,熱變形溫度68–69℃(74–107℃)

成型重點:

(1)成品重量,必須在料管容量70%以下成型,如超出需換大一級的機臺,因此料硬度高、粘度高、油壓馬達通常需加大一級驅動轉矩才夠。

(2)原料在料管內流動的阻力要小,壓力損失要少。料管組可電鍍0. 03-0. 04mm,增加硬度及光滑可得較小的阻|力。

(3)其流動性不如abs須增高射出壓力及速度變化來成型、易發生凹陷及內部氣泡處,均為溫度難降壓力難傳達之處。

(4) 熔膠速度可放慢40%-50%左右,以增加熔解熱的產生,熔膠表壓以70~90kg/cm2之間較恰當,由此可調整料溫的高低。

(5) 當有縮水或真空泡發生時,其它條件無法解決時,可加背壓,5kg/cm2~20kg/cm2之間來解決,背壓如太高反而會造形原料過熱及驅動困難。

(6) 如在加熱的料管內停留過久,易產生過多的氣體,有時會因氣體的阻力而使螺桿不易驅動,可利用不斷的射出與松退來排除氣體。

(7) 肉厚成品如冷卻縮短不會變形的話,可利用溫水浸泡徐徐冷卻,表皮與中心溫差不致過大,如此可防縮水真空泡的發生。

(8) 當成品存有殘留應力時,接觸到溶劑,成品強度會降低為了消除內應力可用熱模生產,料溫提高,射出壓力則可降低,如用壓縮成型則內應力幾乎不存在。

(9) 如成品已生產許多,為了不因內應力太高而報廢,可實施退火處理,如此可緩和外表面的緊張狀態,緩和內應力。

(10) 其次料回收,為清洗料管最佳原料,設定240°C左右。

(11) 如在低溫成型,料管后段溫度高一點,螺桿較不會產生尖銳的異聲。

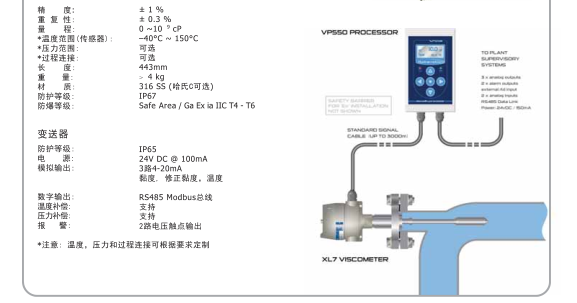

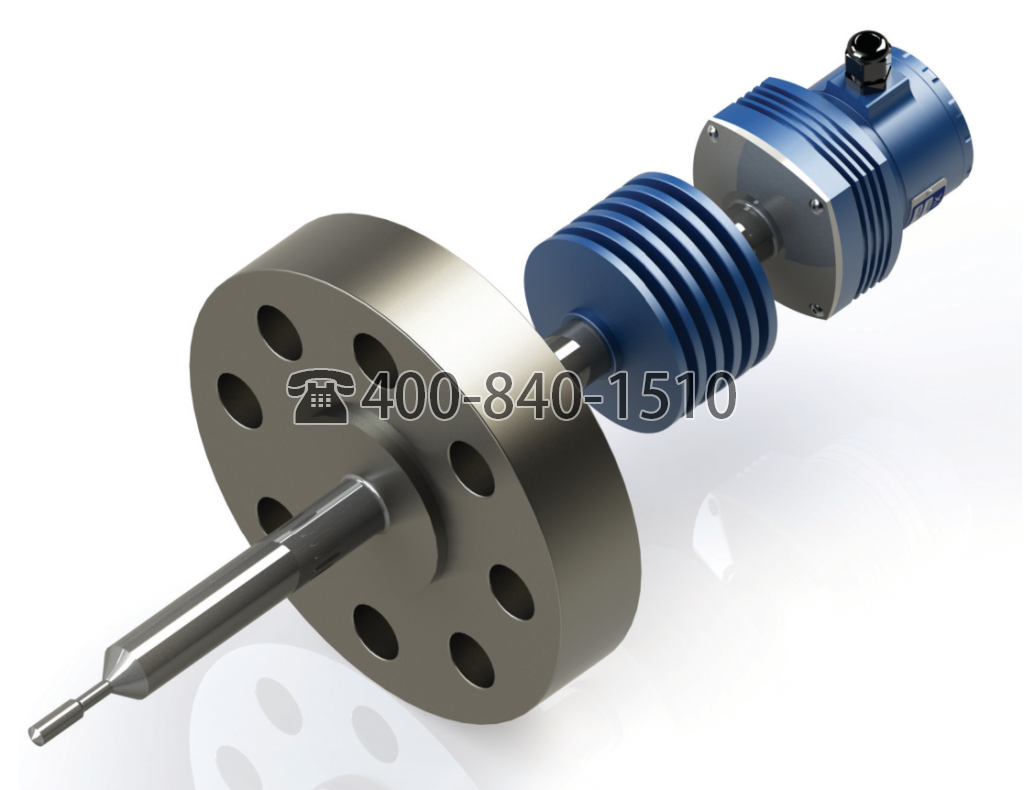

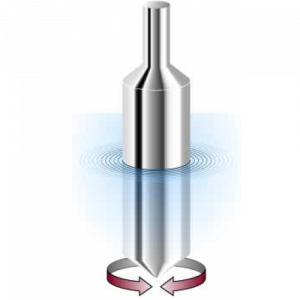

當該元件剪切流體時, 它將因粘性阻力而損失能量, 損失的能量通過電子線路轉成頻率信號傳輸至信號處理器,然后由信號處理器轉換成黏度讀數。實際的測量完全不依賴于溫度。

設備的設計可以維持它的振動,即使是在很稠,很粘的介質中,它可以測量很寬的黏度范圍的黏度。

由于流體的剪切是用振動來實現, 沒有活動部件,密封件或軸承. 這個特殊的高質量的共振技術具備了對工廠或工藝流程性, 例如振動,流動和含有的氣體或固體等的抗干擾性.