涂布工藝對(duì)鋰電池性能的影響

極片涂布一般是指將攪拌均勻的漿料均勻地涂覆在集流體上,并將漿料中的有機(jī)溶劑進(jìn)行烘干的一種工藝。涂布的效果對(duì)電池容量、內(nèi)阻、循環(huán)壽命以及安全性有重要影響,保證極片均勻涂布。涂布方式的選擇和控制參數(shù)對(duì)鋰離子電池性能的有重要影響,主要表現(xiàn)在:

1)涂布干燥溫度控制:若涂布時(shí)干燥溫度過低,則不能保證極片完全干燥,若溫度過高,則可能因?yàn)闃O片內(nèi)部的有機(jī)溶劑蒸發(fā)太快,極片表面涂層出現(xiàn)龜裂、脫落等現(xiàn)象;

2)涂布面密度:若涂布面密度太小,則電池容量可能達(dá)不到標(biāo)稱容量,若涂布面密度太大,則容易造成配料浪費(fèi),嚴(yán)重時(shí)如果出現(xiàn)正極容量過量,由于鋰的析出形成鋰枝晶刺穿電池隔膜發(fā)生短路,引發(fā)安全隱患;

3)涂布尺寸大小:涂布尺寸過小或者過大可能導(dǎo)致電池內(nèi)部正極不能完全被負(fù)極包住,在充電過程中,鋰離子從正極嵌出來,移動(dòng)到?jīng)]有被負(fù)極完全包住的電解液中,正極實(shí)際容量不能高效發(fā)揮,嚴(yán)重的時(shí)候,在電池內(nèi)部會(huì)形成鋰枝晶,容易刺穿隔膜導(dǎo)致電池內(nèi)部電路;

4)涂布厚度:涂布厚度太薄或者太厚會(huì)對(duì)后續(xù)的極片軋制工藝產(chǎn)生影響,不能保證電池極片的性能一致性。

另外極片涂布對(duì)電池的安全性有重要意義。涂布之前要做好5S工作,確保涂布過程中沒有顆粒、雜物、粉塵等混入極片中,如果混入雜物會(huì)引起電池內(nèi)部微短路,嚴(yán)重時(shí)導(dǎo)致電池起火爆炸。

涂布設(shè)備及涂布工藝選擇

廣義的涂布過程包括:開卷→接片→拉片→張力控制→涂布→干燥→糾偏→張力控制→糾偏→收卷等過程。涂布工藝復(fù)雜,同時(shí)影響涂布效果的因素也較多,比如:涂布設(shè)備的制造精度、設(shè)備運(yùn)行的平穩(wěn)程度以及涂布過程中動(dòng)態(tài)張力的控制、烘干過程中風(fēng)量的大小以及溫度控制曲線都會(huì)影響涂布的效果,所以選擇合適的涂布工藝極為重要。

一般選擇涂布方法需要從下面幾個(gè)方面考慮,包括:涂布的層數(shù),濕涂層的厚度,涂布液的流變特性,要求的涂布精度,涂布支持體或基材,涂布的速度等。

除上述因素外,還必須結(jié)合極片涂布的具體情況和特點(diǎn)。鋰離子電池極片涂布特點(diǎn)是:①雙面單層涂布;②漿料濕涂層較厚(100~300μm);③漿料為非牛頓型高粘度流體;④極片涂布精度要求高,和膠片涂布精度相近;⑤涂布支持體為厚度10~20μm的鋁箔和銅箔;⑥和膠片涂布速度相比,極片涂布速度不高。綜上因素考慮,一般實(shí)驗(yàn)室設(shè)備往往采用刮刀式,消費(fèi)類鋰離子電池多采用輥涂轉(zhuǎn)移式,而動(dòng)力電池多采用狹縫擠壓式方法。

刮刀涂布:工作原理如圖1所示,箔基材經(jīng)過涂布輥并直接與漿料料槽接觸,過量的漿料涂在箔基材上,在基材通過涂輥與刮刀之間時(shí),刮刀與基材之間的間隙決定了涂層厚度,同時(shí)將多余的漿料刮掉回流,并由此在基材表面形成一層均勻的涂層。刮刀類型主要逗號(hào)刮刀。逗號(hào)刮刀是涂布頭中的關(guān)鍵部件之一,一般在圓輥表面沿母線加工成形似逗號(hào)的刃口,這種刮刀具有高的強(qiáng)度和硬度,易于控制涂布量和涂布精度,適用于高固含量和高黏度的漿料。

輥涂轉(zhuǎn)移式:涂輥轉(zhuǎn)動(dòng)帶動(dòng)漿料,通過逗號(hào)刮刀間隙來調(diào)節(jié)漿料轉(zhuǎn)移量,并利用背輥和涂輥的轉(zhuǎn)動(dòng)將漿料轉(zhuǎn)移到基材上,工藝過程如圖2所示。輥涂轉(zhuǎn)移涂布包含兩個(gè)基本過程:(1)涂布輥轉(zhuǎn)動(dòng)帶動(dòng)漿料通過計(jì)量輥間隙,形成一定厚度的漿料層;(2)一定厚度的漿料層通過方向相對(duì)的涂輥與背輥轉(zhuǎn)動(dòng)轉(zhuǎn)移漿料到箔材上形成涂層。

圖3 輥涂刮刀轉(zhuǎn)移涂布工藝示意圖

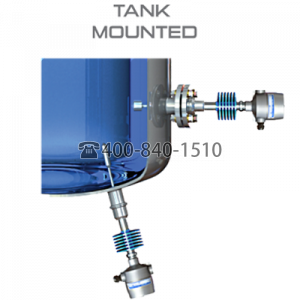

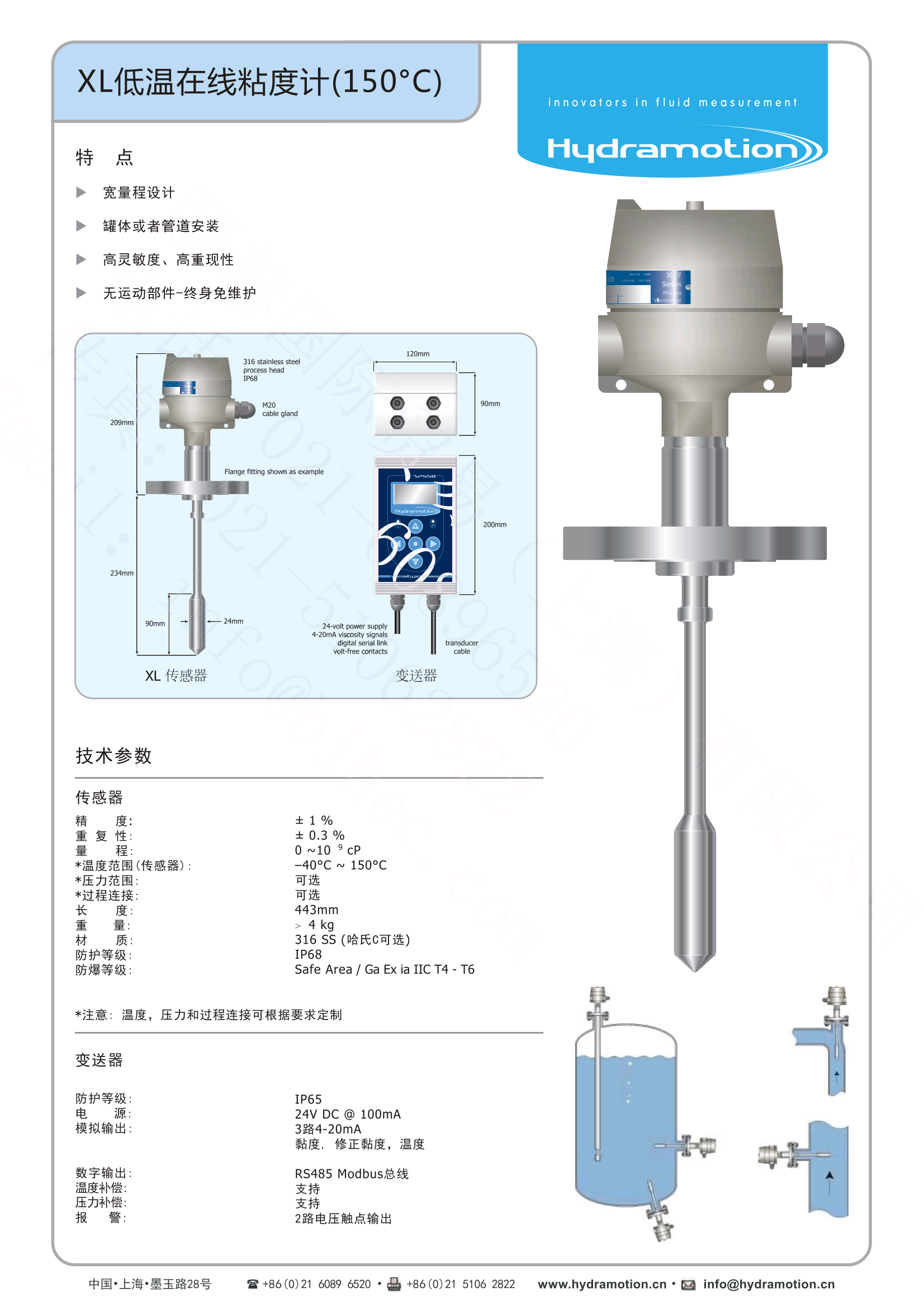

英國海默生在線粘度計(jì)(鋰電池漿料測試粘度)

狹縫擠壓涂布:作為一種精密的濕式涂布技術(shù),如圖3所示,工作原理為涂布液在一定壓力一定流量下沿著涂布模具的縫隙擠壓噴出而轉(zhuǎn)移到基材上。相比其它涂布方式,具有很多優(yōu)點(diǎn),如涂布速度快、精度高、濕厚均勻;涂布系統(tǒng)封閉,在涂布過程中能防止污染物進(jìn)入,漿料利用率高、能夠保持漿料性質(zhì)穩(wěn)定,可同時(shí)進(jìn)行多層涂布。并能適應(yīng)不同漿料粘度和固含量范圍,與轉(zhuǎn)移式涂布工藝相比具有更強(qiáng)的適應(yīng)性。

涂布缺陷及影響因素

涂布過程中減少涂布缺陷,提高涂布質(zhì)量和良品率,降低成本是涂布工藝需要研究的重要內(nèi)容。在涂布工序經(jīng)常出現(xiàn)的問題是頭厚尾薄、雙側(cè)厚邊、點(diǎn)狀暗斑、表面粗糙、露箔等缺陷。頭尾厚度可以通過涂布閥或間歇閥的開關(guān)時(shí)間來調(diào)整,厚邊問題可以從漿料性質(zhì)、涂布間隙調(diào)整、漿料流速等方面改善,表面粗糙不平整有條紋等可以通過穩(wěn)定箔材、降低速度、調(diào)整風(fēng)刀角度等改善。

基材-漿料

漿料基本物性與涂布之關(guān)系:實(shí)際工藝過程中,漿料的粘度對(duì)涂布效果有一定影響,電極原材料,漿料配比比例,選取粘結(jié)劑種類不同時(shí)所制備的漿料粘度也不同。漿料粘度太高時(shí),涂布往往無法連續(xù)穩(wěn)定的進(jìn)行,涂布效果也受到影響

涂布液的均勻性、穩(wěn)定性、邊緣和表面效應(yīng)受到涂布液的流變特性影響,從而直接決定涂層的質(zhì)量。采用理論分析、涂布實(shí)驗(yàn)技術(shù)、流體力學(xué)有限元技術(shù)等研究手段可以進(jìn)行涂布窗口的研究,涂布窗口就是可以進(jìn)行穩(wěn)定涂布,得到均勻涂層的工藝操作范圍。

基材-銅箔和鋁箔

表面張力:銅鋁箔的表面張力必須高于所涂覆的溶液的表面張力,否則溶液在基材上將很難平整地鋪展開而導(dǎo)致比較差的涂布質(zhì)量。一個(gè)需要遵守的原則是:所要涂覆的溶液的表面張力應(yīng)該比基材的低5dynes/cm,當(dāng)然這只是粗略的。溶液和基材的表面張力可以通過配方的調(diào)整或者基材的表面處理來調(diào)整。對(duì)兩者的表面張力測量也應(yīng)當(dāng)作為一個(gè)質(zhì)量控制的測試項(xiàng)目。

厚度均勻:在類似于刮刀式涂布的工藝中,基材橫幅面厚度不均勻,會(huì)導(dǎo)致涂布厚度的不均勻。因?yàn)樵谕坎脊に囍校坎己穸韧ㄟ^刮刀和基材的之間的間隙控制。如果在基材橫向上,有一處的基材厚度比較低,那么通過該處的溶液就會(huì)更多,涂布厚度也會(huì)更厚,反之亦然。如果從測厚儀中看到如下基材的厚度波動(dòng),那最終涂出來的膜厚波動(dòng)也會(huì)呈現(xiàn)同樣的偏差。另外橫向厚度偏差還會(huì)導(dǎo)致收卷的缺陷。所以為了避免這種缺陷,原材料的厚度控制很重要

靜電:在涂布線上,涂在放卷及經(jīng)過輥筒時(shí)會(huì)在基材表面產(chǎn)生很多的靜電。產(chǎn)生的靜電有很容易吸附空氣及輥筒上的灰層,從而造成涂布缺陷。靜電在放電的過程中,同樣在涂布表面上會(huì)造成靜電狀的外觀缺陷,更嚴(yán)重的甚至?xí)鸹馂?zāi)。如果在濕度較低的冬天,涂布線上的靜電問題會(huì)更凸顯嚴(yán)重。減少此類缺陷的最有效辦法就是盡量保持環(huán)境濕度在一個(gè)比較高的狀態(tài),對(duì)涂布線接地,并且裝一些抗靜電的裝置。

清潔度:基材表面上的雜質(zhì)會(huì)導(dǎo)致一些物理性的缺陷,如突點(diǎn),污質(zhì)等。所以在基材的生產(chǎn)工藝中需要比較好的控制原材料的清潔度。在線的膜清潔輥是一個(gè)比較有效的去除基材雜質(zhì)的方法。雖然并不能去除所有的膜上的雜質(zhì),但是可以有效的提高原材料的質(zhì)量,降低損失。

鋰電池極片缺陷圖譜

【1】鋰離子電池負(fù)極涂層氣泡缺陷

左圖帶有氣泡的負(fù)極片、右圖掃描電鏡200倍放大圖。在合漿、轉(zhuǎn)運(yùn)和涂布過程中,粉塵或長度較大的毛絮物等異物混入涂布液中或落到濕涂層表面,該處涂層表面張力因受外力影響導(dǎo)致分子間作用力發(fā)生改變,漿料發(fā)生輕度轉(zhuǎn)移,經(jīng)烘干后形成圓形痕跡,中間偏薄。

【2】針孔

一是氣泡產(chǎn)生(攪拌過程、輸運(yùn)過程、涂布過程); 氣泡產(chǎn)生的針孔缺陷比較容易理解,濕膜中的氣泡從內(nèi)層向膜表面遷移,在膜表面破裂形成針孔缺陷。氣泡主要來自攪拌、涂液輸運(yùn)以及涂布過程涂料的流動(dòng)性不良,流平性差,涂料釋放氣泡性差

【3】劃痕:

可能原因:異物或大顆粒卡在狹縫間隙內(nèi)或涂布間隙上、基材質(zhì)量不佳,造成有異物擋在涂輥與背輥的涂布間隙上、模具模唇損傷

【4】厚邊:

產(chǎn)生厚邊的原因是漿料表面張力的驅(qū)使,使?jié){料向極片邊緣無涂覆處遷移,烘干后形成厚邊

【5】負(fù)極表面團(tuán)聚體顆粒

極片表面小顆粒放大形貌(a和b):導(dǎo)電劑的團(tuán)聚體,沒有完全分散

表面光滑極片的放大形貌:導(dǎo)電劑充分分散,均勻分布

【6】正極表面團(tuán)聚體顆粒

配方:NCA+乙炔黑+PVDF+NMP

攪拌過程中,環(huán)境濕度太高,導(dǎo)致漿料成果凍狀態(tài),導(dǎo)電劑沒有完全分散好,極片輥壓后表面存在大量的顆粒。

【7】水系極片裂紋

配方:NMC532/carbon black/binder= 90/5/5 wt%, 水/異丙醇(IPA)溶劑

極片表面裂紋光學(xué)照片,涂布面密度分別為 (a) 15 mg/cm2,(b)17.5 mg/cm2, (c) 20 mg/cm2和(d) 25 mg/cm2,厚極片更容易出現(xiàn)裂紋。

【8】極片表面縮孔

配方:片狀石墨+SP+CMC/SBR+蒸餾水

箔材表面存在導(dǎo)致污染物顆粒,顆粒表面處的濕膜存在低表面張力區(qū)域,液膜向顆粒周圍發(fā)射狀遷移,形成縮孔點(diǎn)狀缺陷。

【9】極片表面劃痕

配方:NMC532+SP+PVdF+NMP

狹縫擠壓涂布,刃口存在大顆粒導(dǎo)致極片表面漏箔劃痕

【10】涂布豎條道

配方:NCA+SP+PVdF+NMP

轉(zhuǎn)移涂布后期,漿料吸水粘度升高,涂布時(shí)接近涂布窗口上限,漿料流平性差,形成豎條道。

【11】極片未干透區(qū)域輥壓裂紋

配方:片狀石墨+SP+CMC/SBR+蒸餾水

涂布時(shí),極片中間區(qū)域沒有完全干透,輥壓時(shí)涂層發(fā)生遷移,形成條狀裂紋。

【12】極片輥壓邊緣褶皺

涂布形成厚邊現(xiàn)象,輥壓式,涂層邊緣產(chǎn)生褶皺

【13】負(fù)極分切涂層與箔材脫離

【14】極片分切毛刺

【15】極片分切波浪邊

負(fù)極極片圓盤分切時(shí),由于切刀重疊量和壓力不合適,形成波浪邊和切口涂層脫落

【16】其它常見涂布缺陷有:空氣滲入、橫向波、垂流、Rivulet、擴(kuò)張、水漥等

缺陷可能發(fā)生在任何加工段:涂料的配制 基材的制作、基材操作涂布區(qū)域、干燥區(qū)域、裁切、分條、碾壓過程等等。那一般解決缺陷的邏輯方法是怎么樣的呢?

1. 在從中試到生產(chǎn)的過程中就要優(yōu)化產(chǎn)品的配方,涂布和干燥的工藝,找到比較好的或者說寬的工藝窗口。

2. 通過一些質(zhì)量控制手段,統(tǒng)計(jì)工具(SPC) 來控制產(chǎn)品的質(zhì)量。通過在線的監(jiān)測控制穩(wěn)定的涂布厚度,或者視覺外觀檢測系統(tǒng)(Visual System)來檢查涂布表面是否有缺陷。

3. 出現(xiàn)產(chǎn)品缺陷時(shí)及時(shí)調(diào)整工藝,避免缺陷重復(fù)產(chǎn)生。

涂布的均勻性

所謂涂布均勻性是指在涂布區(qū)域內(nèi)涂層厚度或涂膠量分布的一致性。涂層厚度或涂膠量的一致性越好,涂布均勻性越好,反之越差。涂布均勻性并沒有統(tǒng)一的度量指標(biāo),可以用一定區(qū)域內(nèi)各點(diǎn)的涂層厚度或涂膠量相對(duì)于該區(qū)域的平均涂層厚度或涂膠量之偏差或偏差百分比來衡量,也可以用一定區(qū)域內(nèi)最大和最小涂層厚度或涂膠量之差來衡量。涂層厚度通常用μm表示。

涂布均勻性都是用來評(píng)價(jià)一個(gè)區(qū)域的整體涂膠狀況的。但在實(shí)際生產(chǎn)中,我們通常更關(guān)心在基材橫向和縱向兩個(gè)方向上的均勻性。所謂橫向均勻性在涂布寬度方向(或機(jī)器橫向)上的均勻性。所謂縱向均勻性是在涂布長度方向(或基材行進(jìn)方向)上的均勻性。橫向和縱向涂膠誤差的大小、影響因素及控制方式都有很大的不同。一般情況下,基材(或涂膠)寬度越大,橫向均勻性就越難控制。根據(jù)涂布在線多年的實(shí)際經(jīng)驗(yàn),當(dāng)基材寬度在800mm以下時(shí),橫向均勻性通常都很容易保障;當(dāng)基材寬度在1300~1800mm時(shí),橫向均勻性常常能控制好但有一定的難度,需要相當(dāng)專業(yè)的水準(zhǔn);而當(dāng)基材寬度在2000mm以上時(shí),橫向均勻性的控制在有非常大的難度,只有極少廠家能處理好。而當(dāng)生產(chǎn)批量(即涂布長度)增加時(shí),縱向均勻性就可能成為比橫向均勻性更大的難點(diǎn)或挑戰(zhàn)。

微信截圖_16079327714612.png?v=1608280655)

品電商主圖_55-e1676816530237.png)