材料是鋰電池的基礎(chǔ),而制造工藝也很重要。其中,混料工藝在鋰離子電池的整個生產(chǎn)工藝中對產(chǎn)品的品質(zhì)影響度大于30%,是整個生產(chǎn)工藝中最重要的環(huán)節(jié)。鋰離子電池的電極制造中,正負極漿料基本上都是由活物質(zhì)、聚合物粘結(jié)劑、導(dǎo)電劑等組成。對電池漿料的要求,第一是分散均勻性,如果漿料分散不均,有嚴重的團聚現(xiàn)象,電池的電化學性能受到影響;第二,漿料需要具有良好的沉降穩(wěn)定性和流變特性,滿足極片涂布工藝的要求,并得到厚度均一的涂層。

電極漿料的混料工藝大概分為三種:(1)球磨工藝,最初來源于涂料行業(yè);(2)濕法混料工藝,基本過程為溶膠-混合導(dǎo)電劑-混合活物質(zhì)-稀釋。這是目前國內(nèi)的主流工藝。(3)干法混料工藝,基本過程為活物質(zhì)、導(dǎo)電劑和黏結(jié)劑干粉混合-加入適量溶劑潤濕-加入溶劑高速分散破碎-稀釋調(diào)節(jié)粘度。

干法混料工藝的優(yōu)點

最開始鋰電池漿料的制造借鑒涂料行業(yè),采取如圖1所示四種投料工藝進行混料,采用相同的材料和配方,僅僅改變投料順序就能改變漿料的性質(zhì)。漿料的混合程度取決于顆粒大小,粒度分布,形狀,比表面積,顆粒的溶劑吸收率等,從攪拌開始到粘度穩(wěn)定所需的時間和依次加入的材料的比表面積最相關(guān)。

圖1 漿料制備的四種方法

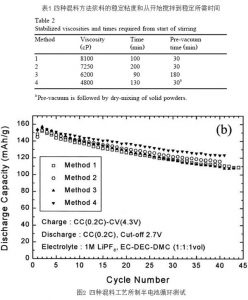

研究結(jié)果發(fā)現(xiàn)采用第4種工藝的漿料粘度達到穩(wěn)定的時間可接受,活物質(zhì)和導(dǎo)電劑同時吸收液體,潤濕固體顆粒,此種方法吸收溶劑最充分,漿料分散性最好,因此,相同的固含量條件下漿料粘度最低。如表1所示,分散性最好,而且半電池循環(huán)測試結(jié)果表明此工藝制備的電池循放電容量衰減最小(圖2所示)。

表1 四種混料方法漿料的穩(wěn)定粘度和從開始攪拌到穩(wěn)定所需時間

圖2 四種混料工藝所制半電池循環(huán)測試

采用活物質(zhì)、導(dǎo)電劑、粘結(jié)劑干粉預(yù)混合-超高粘度的攪拌工藝,所制備的漿料與傳統(tǒng)濕法工藝相比,該工藝生產(chǎn)的負極漿料具有更好的性能,漿料黏度、顆粒度和固含量穩(wěn)定性等均比流體分散工藝得到的漿料要好,制成的膜片電阻率較低,粘接力較高,制成的電芯容量保持率更高。超高粘度攪拌時,剪切力大能夠更加充分分散顆粒細小容易團聚的導(dǎo)電劑,同時也更有利于粘結(jié)劑溶解和穩(wěn)定,從而電池性能更優(yōu)。

海默生VM在線粘度計采用一體成型高強度探頭設(shè)計,能輕松應(yīng)對超高粘度物料的測量,實時檢測混合過程或出料時的粘度并提供歷史記錄以供追溯,安裝使用簡單方便,即插即用,是漿料生產(chǎn)環(huán)節(jié)不可或缺的有效工具。