通常,化學品供應商對即將送到的化學品質量負責,這使得半導體制造商對檢測從供應商處收到的工藝化學品問題的能力非常有限。化學品的質量要通過生產線測試數據或電子分類性能來得出。現場處理期間可能發生的更改將更加被忽略并且不受監控。此外,沒有考慮到集裝箱裝卸中的人為錯誤和配送點的設備故障等因素。

實施海默生的半導體折光儀在經濟上是可行的(成本遠低于糾正重大事故所需的人工要求),還應指出,不應忽視或低估化學品分銷領域的專業知識,相反,這應視為關鍵工具集,能夠非常迅速地對工廠產生重大影響。

海默生折光儀可以測量工藝液體(如KOH)的濃度,硫酸,氫氟酸,氫氧化銨,鹽酸,異丙醇,乙二醇等。

海默生折光儀還可以測量SC-1, SC-2, SPM, DHF等化學混合物。在多組件解決方案中,這是一個校驗和。如果有其中某個組件錯誤,整體折射率將更改。

海默生在線折光儀在硅KOH蝕刻中的應用

濕法蝕刻用于在制造過程中晶圓化學去除表層(金屬、硅、光刻膠)。在所有方向上均勻浸蝕基材的蝕刻機稱為各項同性。現代工藝更喜歡各向異性蝕刻,因為他們能產生清晰、控制良好的特征。幾種各向異性濕法蝕刻機可以用于硅蝕刻。例如,氫氧化鉀(KOH)通常用于此目的,特別是在MEMS處理中。

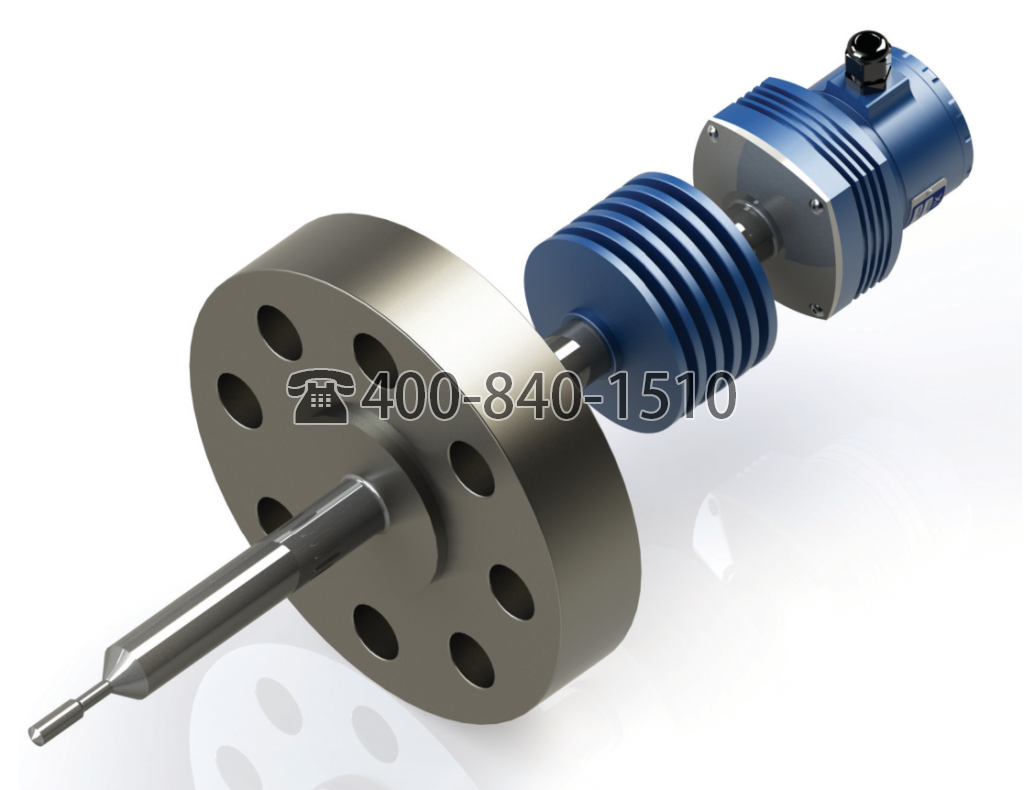

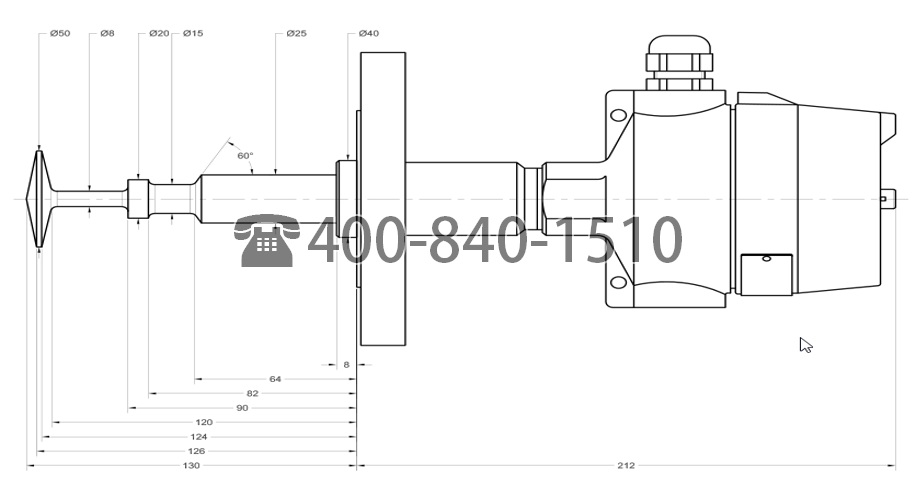

海默生折光儀安裝在蝕刻線之前,安裝在蝕刻柜里面,直接裝在泵的后面。典型的KOH氫氧化鉀的濃度為30%-50%,過程溫度為 80-120°C (176-248°F)。它可以是高達 160°C (320°F), 用于加熱 KOH 蝕刻。傳感器可以安裝在垂直或水平管線。傳感器應安裝在水平軸位置。

噴霧溶劑工具用于蝕刻后聚合物殘留去除工藝,以清潔晶圓表面。EKC是過程中兩個儲罐的常用化學品,EKC 的工藝工作溫度保持在 65°C (149°F) 和 75°C (167°F) 之間。根據預先確定的化學再循環和晶圓運行周期,實際殘留物在EKC的噴霧溶劑工具中進行。

海默生半導體折光儀安裝在EKC再循環環路中,緊湊型儀器的設計適合EKC的水平面完美控制。數據記錄軟件允許在線打印濃度和溫度曲線。

海默生折光儀應用: 化學機械平面化(CMP)過程中過氧化物混合和分配

化學機械平面化(CMP)是晶圓表面平滑和拋光的過程。這是借助氧化劑(例如過氧化氫 (H2O2)來完成的,這個氧化劑含有懸浮在載體液體中的磨蝕性顆粒。

H2O2將硅晶片表面氧化為二氧化硅。拋光墊能夠更高效地拋光晶圓表面,因為新氧化的層比二氧化硅柔軟得多。

CMP 漿料在使用前需要混合或稀釋。氧化拋光漿料通常以濃縮形式購買,并在現場用水稀釋,以盡量減少運輸和人工成本。

某些多組分拋光漿料可能僅在使用前混合,因為它們的后混合壽命短。在這兩種情況下,測量混合漿料的H2O2濃度至關重要,因為改變漿料成分的濃度會影響化學反應速率和晶圓拋光率。過多的 H2O2 會導致晶圓污染。

驅動半導體制造工藝的工藝工具(如 CMP)被稱為關鍵工藝系統。它們通常由工廠的設施管理團隊操作。自動化化學和泥漿處理系統對制造過程的安全性、純度和及時性有著巨大的影響。

海默生折光儀可以安裝在漿料混合的循環管中站和/或漿料點線。典型的H2O2 濃度按重量和工藝計為 0-5%溫度接近環境。傳感器可以安裝到垂直或水平管道中。的傳感器應水平安裝,以便電纜連接點向下。

海默生在線折光儀的應用:太陽能晶片中殘留鋸切材料的去除

硅晶體種植和鑄造廠是光伏制造商或獨立分包生廠商的一個集成單元,它們不需要位于太陽能電池生產廠附近,因為晶圓運輸成本低廉。不過,大多數公司都是,因為光伏制造商已經投資,以確保其電池廠的晶圓供應安全。這些工廠的流程是先將鋼錠切成棒,然后用線鋸將其切成晶圓(比光盤稍大),最后清潔產品,為電池制造做準備。清潔階段包括醋酸或乳酸浴,其中晶圓浸入,以去除膠水和其他殘留物,如硅顆粒從晶圓表面。然后,太陽能電池廠通過高科技加工序列將清潔的晶圓用于制造工作太陽能電池。

海默生折光儀可以安裝在酸浴的再循環回路中。數據記錄軟件通過以太網允許實時收集和打印濃度和溫度值以及傳感器診斷數據。

傳感器輸出信號用于確定酸濃度的最佳水平,并觸發新的化學品的噴層。