鋰離子電池的生產制造,是由一個個工藝步驟嚴密聯絡起來的過程。整體來說,鋰電池的生產包括極片制造工藝、電池組裝工藝以及最后的注液、預充、化成、老化工藝。在這三個階段的工藝中,每道工序又可分為數道關鍵工藝,每一步都會對電池最后的性能形成很大的影響。

在極片制造工藝階段,可細分為漿料制備、漿料涂覆、極片輥壓、極片分切、極片干燥五道工藝。在電池組裝工藝,又根據電池規格型號的不同,大致分為卷繞、入殼、焊接等工藝。在最后的注液階段又包括注液、排氣、封口、預充、化成、老化等各個工藝。電池制造過程中每道工序都會造成一定的浪費,浪費的原因有員工失誤、設備失誤、環境原因等等,為了保證產品的成本率足夠好,就盡量保證每一步產品都是合格的。

電極漿料的制備是整個工序中最關鍵的一環,電極漿料質量好壞直接影響著能否進行下一步。漿料制備是將活物質、粘接劑、溶劑、增稠劑等粉液混合均勻后形成的非牛頓高粘度流體,該流體需要具有一定的粘度、好的流動性以及足夠小的顆粒粒徑。工廠作業與實驗室電池試做有一點區別,需要具有工藝簡單、操作簡便、省時省力、機械化程度足夠高等特點。在實際生產中,鋰電池漿料制備系統主要由物料輸送、漿料制備、漿料輸送等過程組成。

一、物料輸送過程

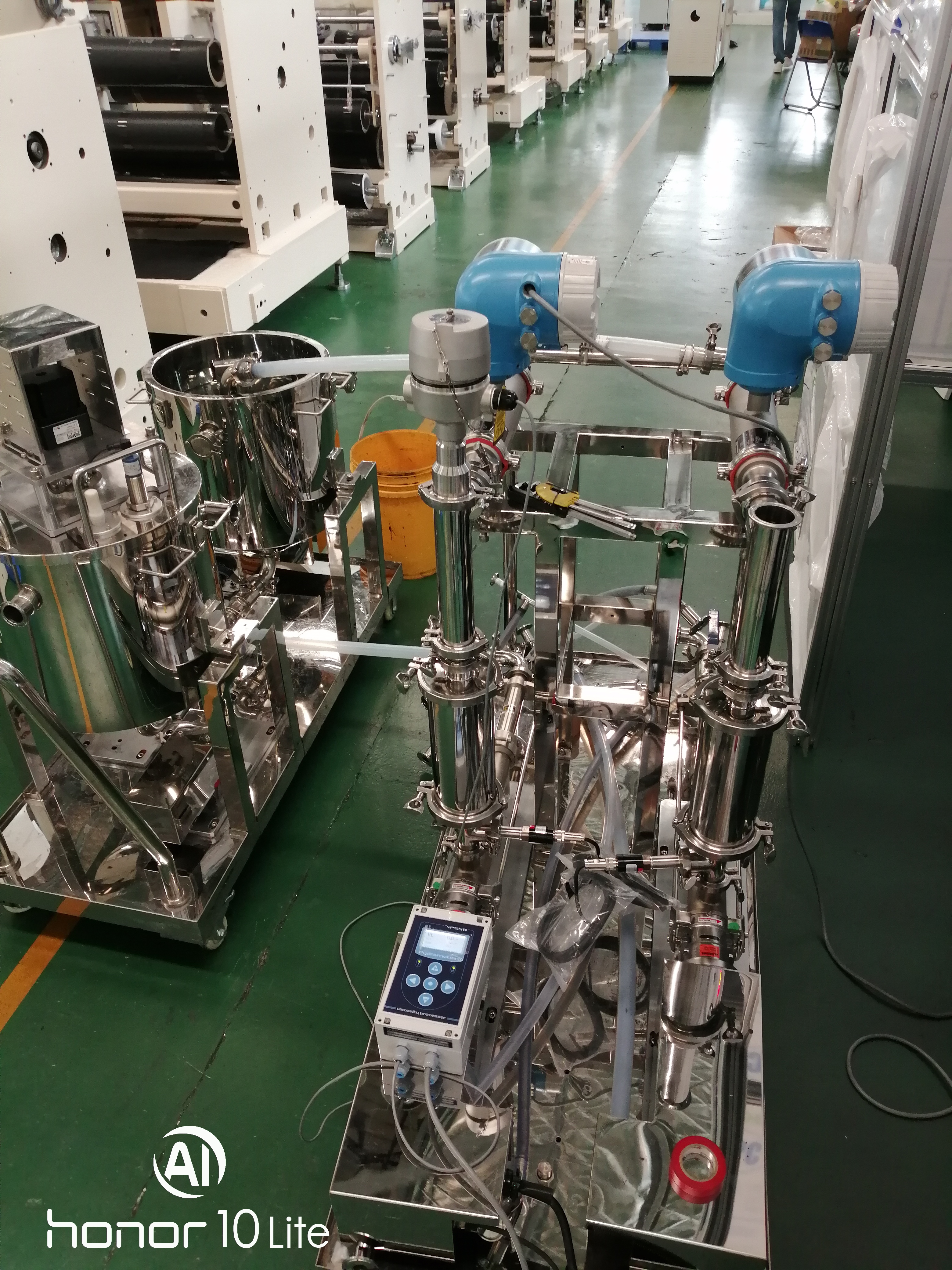

物料輸送過程是指將正負極攪拌所用的原材料、溶劑、粘接劑等物質穩定地傳送到攪拌容器中,是漿料制備的準備工作。正負極漿料物料輸送大同小異,區別是需要考慮原材料的特性,圖1是正極物料輸送過程示意圖。

鋰離子電池全自動配料系統是專為漿料原料進行全自動配料、投料設計的智能化生產系統。該系統由計量系統、粉體投料及輸送系統、計算機中控系統、儲料及中轉緩沖罐系統組成。整套系統實行全自動輸送和計量,要求具有高精度稱重模塊及儀表,以保證配料效率和精度,同時能夠更有效地隔絕空氣,防止物料變質,改善了生產車間環境。首先是活物質的準備,由噸袋投料站進行,之后可以通過真空上料或負重上料、稱量系統按要求比例進行投料。初步粉料投料完成后,干粉在預混罐中進行預混。鋰電池正負極活物質與導電劑、粘接劑等粉末顆粒粒徑、堆積密度、孔隙率等各不相同,干粉預混的目的就是將各組分進行充分混合。在此過程中,主要以中低速攪拌,隨著攪拌的進行,顆粒之間較為均勻地碰撞在一起,同時粉體整體堆積密度逐漸增大且最終趨于一致。

二、漿料攪拌系統

在干粉預混完成之后,先前由單獨制膠系統完成的粘接劑膠體將被自動投入攪拌機中進行下一步的捏合階段。粘接劑和溶劑的量需要根據攪拌工藝確定,要保證物料足夠的捏合程度。物料的捏合是漿料攪拌的重要階段,此階段主要是依靠攪拌機的強力攪拌,物料受到機械力的剪切和摩擦,同時顆粒之間也會有內摩擦,在各個作用力下,原料顆粒之間趨于高度分散。此階段對于成品漿料的粒度和粘度有至關重要的影響。捏合完成之后,緩慢加入溶劑調節漿料粘度和固含量。此階段分散與團聚共存,并最后達到穩定。在這個階段物料的分散主要受機械力、粉液間摩擦阻力、高速分散剪切力、漿料與容器壁撞擊相互作用力的影響。

三、漿料輸送過程

漿料輸送過程設計的設備及裝置有輸送泵、過濾裝置、分散裝置、儲料罐等。輸送泵有螺桿泵、齒輪泵、隔膜泵等多種類型,但是考慮到漿料輸出的穩定性會對集流體涂布有重要的影響,所以選擇輸送泵時要選擇動力穩定的輸送設備。由于攪拌完成之后可能會有少量的大顆粒存在,為了防止大顆粒對涂布頭、涂布效果造成負面影響,需要對漿料進行大顆粒的過濾。過濾濾網的大小選擇需要根據涂布設備及漿料性質進行,過小的篩網影響工作效率,過大的篩網又不能起到有效的過濾作用。

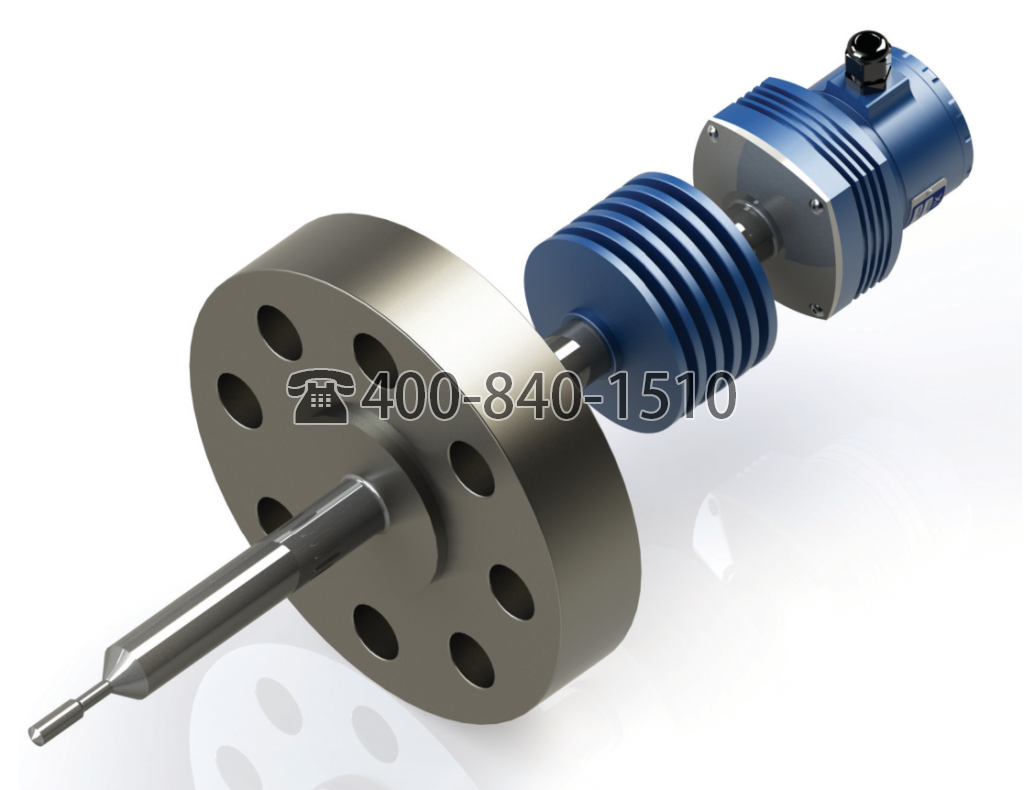

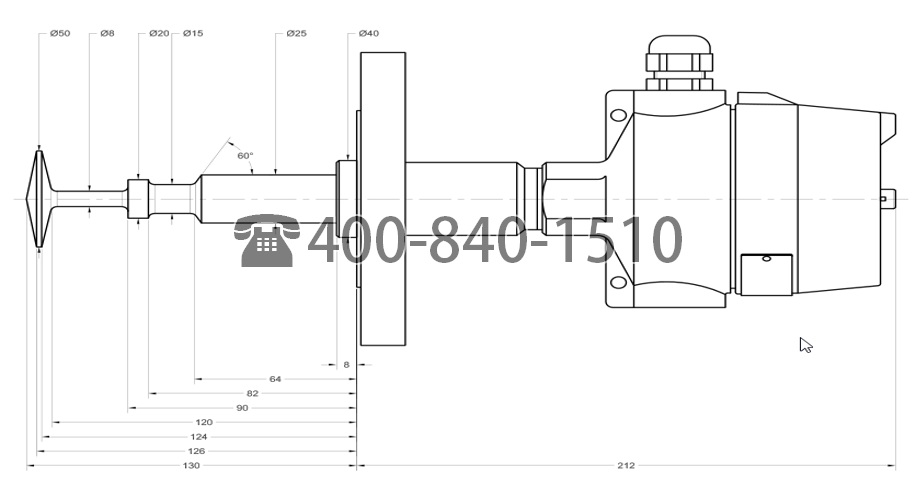

漿料經過過濾后進入漿料儲存罐,需要經過一道均質工序。由于漿料攪拌完成之后,經過管道輸送可能會有一定的顆粒團聚、漿料不穩定的情況,不利于漿料的涂布。均質機主要由高壓均質腔和增壓機構成。高壓均質腔的內部具有特別設計的幾何形狀,正極漿料超細均質機,在增壓機構的作用下,均質機,高壓溶液快速的通過均質腔,物料會同時受到高速剪切、高頻震蕩、空穴現象和對流撞擊等機械力作用和相應的熱效應,由此引發的機械力及化學效應可誘導物料大分子的物理、化學及結構性質發生變化,終達到均質的效果。經過均質機分散的工序后漿料進行中轉罐中,就可以進行電極涂布了。